“只要供应链出了问题,哪怕是三四级供应商,甚至是远在海外的供应商,我们很快就能查到。而在以前,面对错综复杂的供应链网络,排查要花两周的时间。”

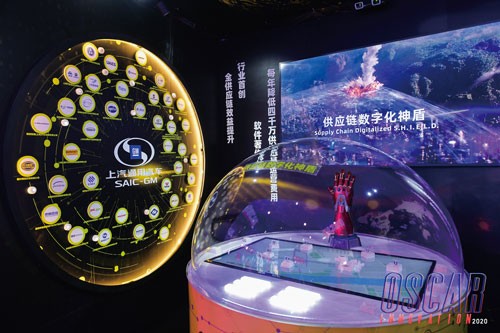

日前,在由上汽通用汽车举办的创新奥斯卡现场,一个名为“供应链数字化神盾”的项目吸引众人眼球。展台上,项目团队用一张世界地图生动地诠释了“神盾”的意义,“比如,某地突发气候状况或灾害情况,我们立马就能从系统中查到受影响的关联供应商和相关车型,便于我们迅速找到解决方案。”疫情常态化的当下,如何保障供应链安全是摆在各企业面前的一大挑战。据介绍,2020年,“供应链数字化神盾”共抵御供应链风险事件76起。

随着供应链上下游数据的打通,数据在入厂/出厂物流、排产、仓储面积规划、人员工时管理等多个环节流动了起来;背后,越来越多的价值被上汽通用汽车挖了出来。

打通供应链上下游

“数字化转型是一个整体性的转变,单点的数据再多,也是意义不大的。”“首先要实现企业内部的数据闭环,其次是要打通企业与企业之间的数据孤岛,实现上下游的数据链接。”……刚召开不久的上汽集团干部大会上,这几句话令周辉颇为感触。作为上汽通用汽车生产控制与物流部执行副总监,他深切体会到“打通”对于数字化转型的重要性。

据他介绍,汽车行业的特点是供应链很长,涉及的零件复杂繁多,这对实时应对变化带来很大挑战。上汽通用汽车有1100多家一级供应商,延伸出的下级供应商超过6800家。如今,所有供应商的基础信息都能在管理平台上查看到,此前的工作量可见一斑。“而对于其中关键的40多家一级供应商,除了基础数据外,我们还与他们通过平台对接,还实现了工厂排产、库存、物流等数据的实时同步。”周辉说。

这个过程是痛苦的。“由于各个供应商工厂的智能化发展程度不同,开放程度不一,我们需要一家家去谈,一家家做方案。”周辉说,“不过,好在大多数供应商都十分乐意与我们的平台对接,他们也意识到打通数据孤岛的重要性。我们下一步将继续在供应商中推广数字化对接。”

然而,数据打通只是第一步,让数据业务化是更为重要的课题。用他们的话来说,就是让数据“开口说话”,体现价值。

看得见的便利与效益

在物流环节,数据价值已经开始体现,带来员工感受得到的便利。

卡车司机吴师傅正在与零部件供应商交接货物,他掏出手机,对着零件料箱上的二维码扫了一下,屏幕上立即跳出了订单信息。 “以前跑一次任务起码要带十几张单子,要开到什么地方、取什么货还得一张一张地看,现在我只要扫一扫就能看到具体的取货、送货信息,还不会弄错,非常方便。”

当吴师傅出发后,入厂物流平台便将车辆定位信息和零件订单状态推送给了仓库收货班组长孙师傅。孙师傅更看重的是这车物料何时到达。“就像在淘宝、京东上买东西一样,可以看到订单的物流信息,更能知道这箱零件到哪里了,什么时候能收到,心里踏实。”有底气的不仅仅是孙师傅,整个供应链管理者在面对诸如需求波动或物料报警等突发情况时,依托透明的运输和零件位置状态,决策应对的时间点大幅提前,极大地提升了供应链的响应能力。

原来,随着上下游数据的打通,上汽通用汽车入厂物流智能集成平台建立起来了。平台上线后,对全物流管道内货物的跟踪更精准了,零部件供应商交付结算更便捷、安全了,承运商需要派遣的车辆更加精益了,司机师傅干活也更轻松了。

当资源与需求高效匹配,数据更是成为看得见的效益。

“入厂运输网络错综复杂,牵一发而动全身。零件数量、需求时间、窗口间隔、库存限制、装载率、卡车运力……在以前,哪怕是一些小变化,都需要依靠人工花数周时间来计算,而且运输资源的调整不可避免地落后于计划的调整,造成运力浪费。”周辉说,“而现在,在平台智能算法引擎的帮助下,运输方案仅需半小时便能输出一版。优化后的运输指令以预调度的形式提前一天发布,可以快速实现需求与资源的高效匹配。”

据统计,优化后的运输方案相比人工经验计算方式,装载率提升了8%、运输路径缩短了13%、车辆需求减少了10%。

全产业链竞争力提升

当然,这些改变仅仅是上汽通用汽车数据价值挖掘中的一个缩影。

由业务部门牵头,上汽通用汽车生产控制与物流部已经建立了覆盖生产计划、入厂物流、工厂物流、出厂物流的数字化架构,陆续开发并投入使用了智能排产系统、入厂/出厂物流智能集成平台、包装器具管理平台、仓储面积智能规划系统、人员工时管理系统、工厂物流“人-机-料”智能调度等一系列数字化系统平台。自数字化转型伊始就坚持以业务部门为主导,在精准梳理业务逻辑的基础上,由业务方定义业务逻辑和效益评价体系,再由数字化专家精准匹配算法及算力支持,有效确保了应用落地。

“我们物流部门正尝试将数字化效益延伸至供应商、经销商伙伴,进一步打造多元共赢的局面。”周辉说。

据介绍,近年来,上汽通用汽车依托供应链规划管理平台,优化供应商布局,消除冗余路径,累计降本2亿多元,提升了供应链整体成本竞争力。在经销商端,整车运力透明化、整车电子化交接等一系列数字化项目也在逐步实施,订单交付时间将进一步缩短。

“如今,各行各业都在聚焦数字化转型,各种数字化系统平台层出不穷,如何将系统平台与业务真正融合,兑现数据的价值,是比系统开发更为重要的课题。就像集团董事长陈虹说的,‘数字化是变革的工具,不是变革的目的’。”周辉说,“这些平台都是我们对于数据业务化的探索实践。未来,我们还打算构建系统之上的系统与分析能力,通过对于跨领域、跨平台数据的多层次分析和应用,进一步收获数据的价值。”