“高性能电机”“超级电机”“飓风电机”……最近,无所不卷的国内新能源汽车市场把电机搬上了台面,转速超20000rpm、实现整车0-100km/h加速2s级的电机成为多家车企的宣传亮点。电机性能在“卷”,价格却在下降,对于生产电驱动系统的零部件企业来说,要想实现“吃草挤奶”,降本增效是必须交出的答卷。

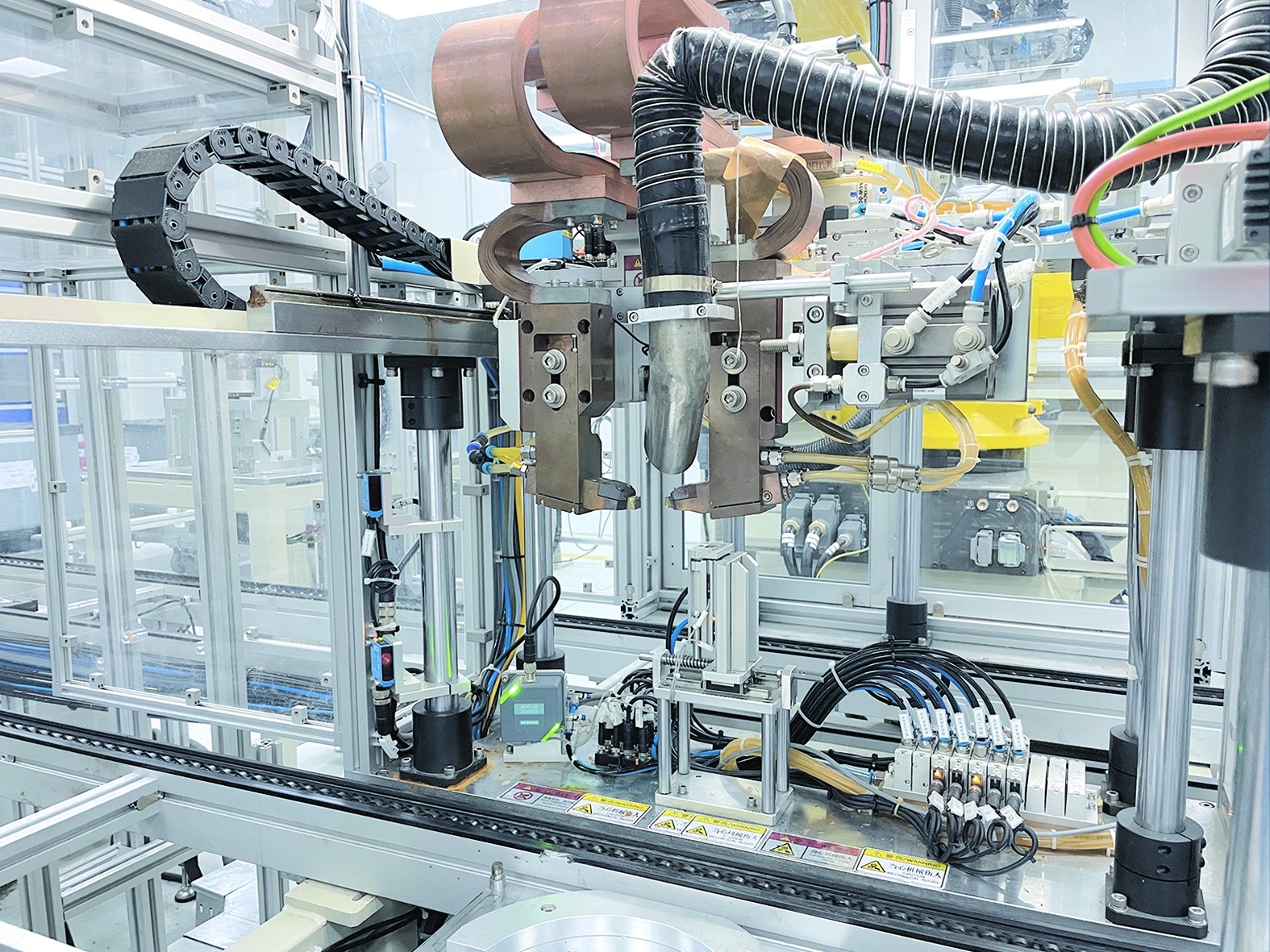

面对新技术、新产品与复杂的市场环境,华域电动的技术积淀成为企业立足的资本。“我们拥有全面、系统的研发制造技术,拥有工装设计、工艺调试等能力的积累,以及大量的生产数据来推进降本。”华域电动金石路工厂党支部书记孙伟荣告诉记者,“这些都是我们的优势,无论是工艺制造能力还是设备调试能力都领先同行一个身位。同行可能还处于进口或国产产线应用阶段,在此基础上,我们已经能自主开发核心工装并调试,产线设备开始全面柔性化技改应用,因此我们能够从容应对市场挑战。”

如今,华域电动降本增效的氛围浓郁,通过结合已制订的成本目标与动态更新的合理化建议,企业降本增效持续推进,成本意识深入人心。据悉,通过自主创新与不断优化产品、产线设计,华域电动在技术降本、材料降本、产能提升等方面已取得显著成果。2023年,华域电动在非原材料领域实现直接降本达640万元,超过500万元的降本目标,产能提升带来的价值更是难以估量。

6行代码中的巨大成本

致广大而尽精微,要想实现总体的降本增效,必须关注隐藏在细节中的成本。这既需要精益化、智能化的管理,又需要将成本意识不断浸润到一线工人、工程师的心中。正是依靠这些,华域电动一路深挖到产线车床的运行代码中,找到了制约生产节拍、损耗生产成本的6行代码。

铸铝转子是交流异步电机的核心零部件之一,也是华域电动电机生产线生产节拍的瓶颈所在。在铸铝转子车床工位,产出的3款铸铝转子产品实际生产节拍均不能跟上设计节拍,与设计节拍的差距在5-15秒之间。

从普通人的感知来看,15秒的时间不算漫长,但在大规模生产的工厂车间,这个短暂的误差将被放大成千上万倍,造成巨大的成本损耗。“比如一款铸铝转子,设计的生产节拍是135秒,实际生产节拍是150秒,依此推算,产线上每小时的产量大约相差2.7台,每班(12小时)产能将减少超30台。”华域电动现场工艺工程师沈纯杰告诉记者,“这意味着产量要达到客户需求,可能就得多投一台车床、多雇一些员工,设备投资、人员成本、能源消耗,增加的成本难以估量。”

作为车床工位节拍优化的负责人,沈纯杰通过细致地观察后发现,铸铝转子车床工位生产速度不及预期的主要原因是车床“刀不够快”,不仅刀具转速慢,而且设置的安全距离过高,进刀、出刀过程都浪费了不少时间。这不是设备或刀具的硬件问题,而是刀具运行的参数设计过于保守,影响生产节拍的罪魁祸首就藏在6行代码中。

6行代码看似是小问题,但由于华域电动过去主要从事装配工作,对机加工工作涉猎较少,所以不易处理。沈纯杰告诉记者:“铸铝转子车床加工本身就是一道新增的工序,是为跟进客户特定需求,对采购的零部件进一步加工产生的工序。”为了确定这6行代码中合适的参数,他与团队成员多次和供应商探讨,并根据加工材料性质进行公式推导、测试验证,成功调节参数,最大化发挥刀具的潜能。

“目前,这三款铸铝转子的生产节拍都已快于设计节拍,每班预计产能分别从210台、234台、243台提升到253台、253台、275台。”沈纯杰表示。

把成本大户降到成本零头

“现在,车企对电机的性能要求越来越高,我们在生产工艺升级过程中,也有不少过去没有关注到的降本点冒了出来。”设备维修主管工程师戴勤聪告诉记者,“以前我们很难想到,这样一个看似平平无奇的金属块,居然也是成本大户。”

这个金属块是华域电动焊接设备的电极。过去,这个电极使用纯钨材质,足以胜任常规的焊接工作。但是现在,由于整车厂对电机的性能要求上升,大电流焊接工艺的需求也随之上升,纯钨电极寿命短的问题被急剧放大。

“靠纯钨电极进行大电流焊接,钨极生产400台电机就需要更换,相当于每班都要换两个电极,更换时间长达30分钟,单个钨极成本接近700元,既影响效率,又严重拉高成本。”戴勤聪表示。

以2个697.3元钨极生产400台电机估算,仅仅在电极上,折合单件成本就高达3.49元,这对高度关注产品单件成本的华域电动而言,难以接受。因此,华域电动计划通过提升电极寿命、降低更换频次,将电极单件成本下降一半。

戴勤聪团队首先从寻找替代产品入手,很快就找到了可替代的钨极分批对比验证,并通过调试焊接电源电流值、增加打磨频次等手段尝试提升电极寿命。据悉,这套替代方案可将电极的折合单件成本从3.49元降低到1.23元,降幅接近2/3。但是,团队并没有满足于这个结果,希望能从材料角度入手,更进一步降低电极的折合单件成本。

“纯钨电极焊接后开裂的情况不受控,无法打磨并二次利用,因此我们在试验中也考虑了一些合金电极的替代方案。”戴勤聪表示,“通过与供应商探讨,以及与业外一些涉及大电流焊接的企业交流,我们初步框定了钍钨、镧钨、铈钨三种合金材质,考虑到安全性与成本因素,最终确定了铈钨合金电极。”

从试验结果来看,铈钨电极不仅寿命更长,而且焊接后不易出现纯钨电极开裂脱落的问题,打磨后仍可继续使用。采用铈钨电极替换后,电极的折合单件成本进一步下降至0.48元,只有原来电极折合单件成本的零头,降本效果显著,预计每年能为华域电动节省25万元。

自主创新、降本增效,华域电动的产品不仅在性能指标、工艺制造水平方面保持行业领先,在性价比方面也具备优势。通过全员降本、创新降本取得的一系列成果,华域电动让降本增效再上新台阶,让产品得以继续在充满挑战的市场中赢得客户青睐。