电能是维持一个企业正常生产的基本要素,其表现为成本最表象和最直接的形式便是电费,而电费支出在不少企业的诸多成本支出中已经成为继原材料和人员工资之后的第三或第四大成本。对于企业来说,工厂节能改造最直接的就是能带来可观的经济利益,使企业运转的成本降低,利润达到最大化。

离心式水泵广泛应用于工业和生活给水系统,会消耗很多的电能。水泵运行时,会针对不同的工况要求,改变水泵的给水量和给水压力。通常的做法是采用节流控制,通过调整装在管道上的阀门或挡板的开度,调整给水量。然而,这种关小阀门的调节方法并未改变水泵叶轮的转速,也就说水泵的电能消耗并未明显减少,大量的能量损失在阀门上。随着变频调速技术的日渐成熟,可以实现根据电动机的负载特性来调整转速、启动时间等参数,从而具有明显的节能特性。变频调速控制是在管网性能曲线不变的情况下,通过改变泵的工作转速,使其性能曲线变化,从而变更运行工作点来实现调节。当水泵转速下降时,消耗的功率也就随之大大下降,因此,节能潜力非常大。

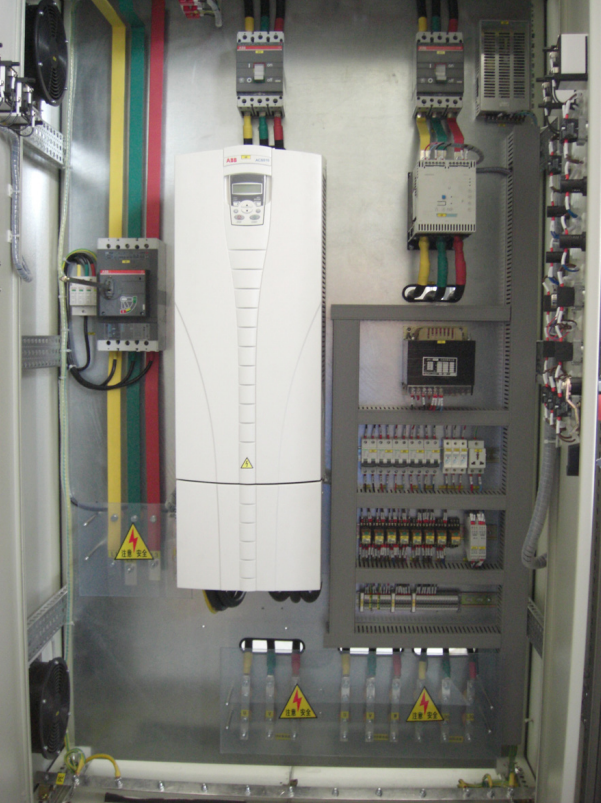

在上海赛科利汽车模具技术应用有限公司工艺冷却水泵节能改造项目中,上海安悦节能技术有限公司就应用了水泵的变频改造来实现节电的目的。赛科利现有水泵两台,运行方式为一用一备,为末端车间焊机提供温度28℃-32℃的循环冷却水。在冷却塔散热能力不足的情况下,手动开启冷冻机组经过板式换热器提供冷源。末端车间焊机实际运行中需要的冷却水进水压力为0.4MPa,由于水泵的扬程偏大,之前采用关小阀门的方式进行调节。安悦节能使用一套自主研发的一拖二节能控制系统,根据客户末端管网上的供水压力来自动调节水泵的转速,使工艺冷却水系统在满足末端车间的运行要求前提条件下,最大限度地节省运行费用。本项目实际运行节电率在40%左右。

赛科利水泵总功率为90kW,采用阀门调节时(取总功率的95%)的年耗电量为90kW×95%×365天×24小时=748980kWh;采用变频改造后,年节电量按40%计算为299592kWh,节约运行费用(电价按0.78元计算)约25万元/年,节约标煤98.4吨/年,减少CO2排放257.8吨/年。值得一提的是,该项目投资成本约为10万元,投资回收期仅需约5个月。