蔓延全世界的金融危机,让许多企业意识到了降本增效的重要性和迫切性。旨在形成“高质量、低成本”研发能力的泛亚汽车技术中心更是意识到降本增效对于企业可持续发展的重要意义,始终提倡“全员全时”(All people,all time)的成本文化,从思想上引导员工,从文化上感染员工,坚持在各个职能部门推行成本和效率意识。以泛亚的试验认证部门为例,依托创新务实,驱动成本降低,通过优化资源配置,提高工作效率,已经成为工程师的普遍意识,多项措施开始显现成效。

依靠创新降成本

作为研发型企业,创新精神融入于泛亚的血液之中。在降低成本的各种渠道中,创新是最重要的驱动力之一。泛亚拥有各种设备先进的试验室,以满足车辆开发试验的各种需求。试验认证部充分利用各类试验设备资源,结合丰富的试验经验,主动尝试,勇于创新,积极开拓试验能力,在确保试验质量的前提下,追求成本和效率的最优化。

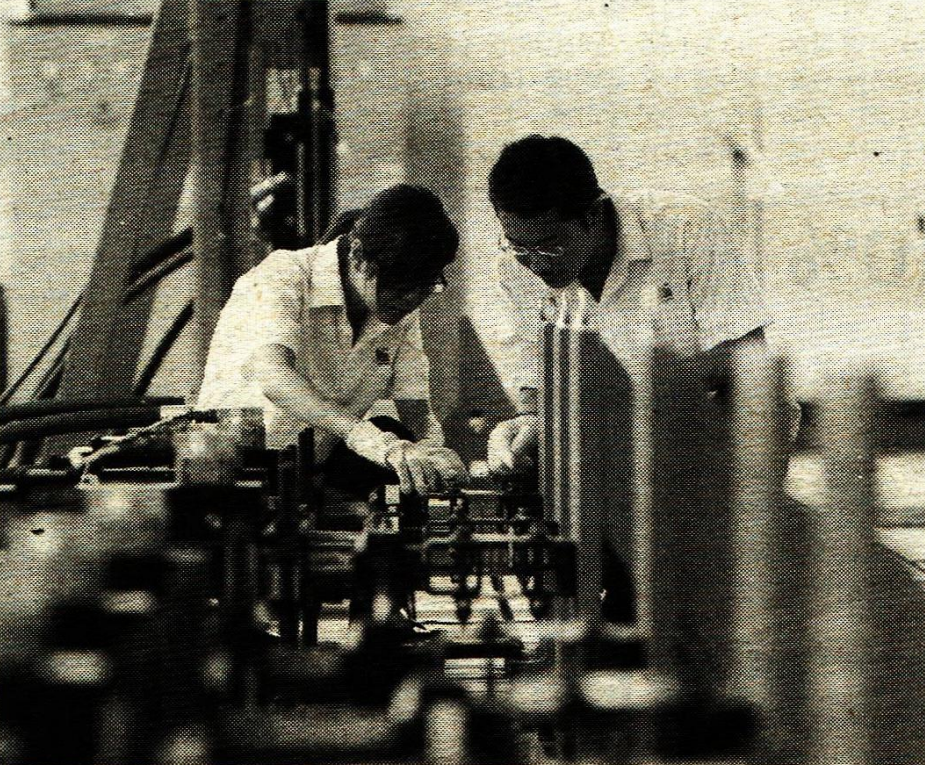

泛亚的试验工程师们充分发掘自身潜力,利用原有设备,设计夹具搭建试验台,大大拓展了试验服务范围。某次,泛亚需要进行一项6挡变速箱副车架的疲劳耐久试验,由于国内试验室均不具备该项目的试验能力,原本计划运到美国做试验。试验预计经费高达500万元人民币,而跨国运输还将带来不小的时间成本压力。底盘结构试验工程师们研究了试验需求,结合自身经验和设备条件,主动提出愿意承担该项从未尝试过的试验。从设备改造到调试成功,从夹具设计到装配到位,从路谱采集到迭代完成,从样件故障解决到试验顺利结束,试验团队创造了试验室多项纪录。试验的成功不但获得了各方的认可和赞许,更为现场支持工程师提供了“随时、随地”了解试验状态、解决试验故障的便利,在节省了大量的人力、物力、财力的同时,将试验经费大幅下降为几十万元人民币。

优化资源配置

2007年之前,泛亚设有样车试制车间负责样车制造,另有工程车辆准备车间负责样车的维护和修理,由于彼此工作量峰谷值存在时间差,“此忙彼闲”的情况往往交替出现。为了更加充分、均衡地配置资源,泛亚将这两个车间合二为一,整合为如今的样车试制车间,在人手没有增加的情况下,可以完成的工作量却达到了原先的三倍。伴随效率的明显提升,泛亚的单车造车成本CPV(cost per vehicle)也大大降低。目前,泛亚CPV指标是通用汽车全球系统中最低的,2009年计划再降10%的目标进展顺利。

在泛亚试验认证,员工的“一岗多能”成为优化资源配置的坚实保障。通过日常坚持培训和轮岗,试验室的工程师和技师往往都能胜任多个试验任务,使得人力资源能够根据试验任务量的波动在不同试验室间柔性流动,有效地提升了试验室的运行效率。泛亚试验室今年4月完成的试验任务超过300项,较去年同期快速增长了五倍左右。在样车试制车间,工程师和技师也被要求熟悉所有车型,在任何一个平台车型提出维护修理需求时,能够随时“拉得出,打得响”。

降本增效不仅是企业与员工共度时艰的形势需要,更是企业实现可持续发展的长期要求。泛亚试验认证通过创新驱动激发潜能、合理优化资源配置“双管齐下”,成功探索出一条通路。这也成了泛亚全力落实降本增效战略工作的一个缩影,它将有效保障公司向高质量、低成本汽车研发中心的目标迈进。(灵风)