据《汽车新闻》报道,日本半导体制造商罗姆投建的新厂房于近日完工,并将于本月开始安装生产设备,以满足电动车等用途的碳化硅(SiC)电源控制芯片产能。罗姆负责人表示,与2019财年(截至2020年3月31日)相比,预计2024财年(截至2025年3月31日)罗姆的碳化硅生产能力将提升5倍以上。

不止是罗姆,其他半导体制造商,如科锐(CREE)、意法半导体(ST)、英飞凌等厂商今年都在大举扩大产能, 碳化硅竞争已经进入白热化阶段。

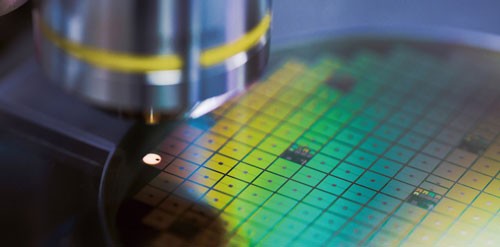

碳化硅是什么?

半导体行业发展至今,经历了三个阶段,目前已经形成了三代半导体材料。第一代半导体材料主要是硅半导体和锗(Ge)半导体,它们是半导体分立器件、集成电路和太阳能电池的基础材料。第二代半导体材料主要是指砷化镓(GaAs)、锑化铟(InSb)等化合物半导体材料。其中,砷化镓可以运用在移动电话、卫星通讯、雷达系统等领域。第三代半导体材料以氮化镓(GaN)、碳化硅(SiC)和氧化锌(ZnO)等为代表,跟前两代相比,第三代半导体更适合于制作高温、高频、抗辐射及大功率器件。

作为第三代半导体的代表材料,基于碳化硅的解决方案可以使系统效率更高、重量更轻,并且结构更紧凑。碳化硅用在车用逆变器上,在相同功率等级下,全碳化硅模块的封装尺寸显著小于硅模块,同时也可以使开关损耗降低75%。在相同的封装下,全碳化硅模块具备更高的电流输出能力,支持逆变器达到更高功率。对于车载充电器和快速充电桩,碳化硅半导体与传统硅器件相比,在充电过程中减少了能量损失,也减少了所需电容和电感的数量。在电动汽车中,SiC功率半导体主要用于驱动和控制电机的逆变器、车载充电器和快速充电桩。

特斯拉Model 3就采用了意法半导体的碳化硅逆变器,后者也是第一家在主逆变器中集成全碳化硅功率模块的车企。

在此之前,丰田中央研发实验室和电装公司从1980年起就开始合作开发SiC半导体材料;2014年5月,他们正式发布了基于SiC半导体器件的零部件——应用于新能源汽车的功率控制单元(PCU)。该单元将混合动力汽车的燃油效率提高10%。与仅含硅功率半导体的PCU相比,该PCU的尺寸缩小了80%。

加速争夺“黄金赛道”

去年11月,英飞凌与GT Advanced Technologies(GTAT)签署了碳化硅晶棒供货协议,合同预期五年。英飞凌此举无疑是看到了SiC广阔的市场规模。据市场研究和战略咨询公司Yole预测,SiC的市场规模在2021年将上涨到5.5亿美元,这期间的复合年均增长率预计将达19%。

不止是英飞凌,其他厂商(如ST、博世、罗姆等)也都看好碳化硅的稳步需求,开始紧锣密鼓地布局。

据《福布斯》统计显示,目前全球生产碳化硅晶圆的厂商包括 CREE、英飞凌、罗姆半导体旗下的SiCrystal、II-IV、Norstel、新日铁住金及道康宁等。还有一些新进者,如韩国的SK Siltron通过收购杜邦的碳化硅晶圆部门,正在对该行业进行投资;Soitec也宣布与应用材料(Applied Materials)联合开发下一代碳化硅衬底的开发计划。

其中,CREE市占率高达6成,几乎独霸市场。Cree早在1991年就发布了全球首款商用SiC晶圆,并分别于2002年和2011年发布全球首款SiC JBS肖特基二极管和SiCMOS,2016年进入6英寸SiC晶圆时代。

去年5月,Cree看好5G与电动车需求,宣布将在未来5年内斥资10亿美元,用于扩大SiC碳化硅产能,在公司的美国总部北卡罗莱纳州达勒姆市建造一座自动化200mm SiC碳化硅生产工厂和一座材料超级工厂。

目前,Cree的产能已被下游大客户买断,主要客户包括ST、安森美。需要指出的是,意法半导体不仅签署了超过5亿美元的碳化硅晶圆购买合同,同时也在去年2月份以1.375亿美元现金收购了瑞典碳化硅晶圆制造商Norstel AB,Norstel主要生产150mm SiC裸晶圆和外延晶圆。意法半导体表示,交易完成后,将在全球产能受限的情况下,控制部分碳化硅器件的整个供应链。

目前,已有多家厂商推出了电动汽车充电器的碳化硅功率器件。Yole预计,这一市场在2023年之前仍可保持44%的增长速度。

产能存在瓶颈

即便如此,由于SiC的生产瓶颈尚未解决,以及原料晶柱的质量不稳定、SiC器件的成本过高等因素,SiC整体市场无法大规模普及,SiC仍然面临巨大的产能缺口。

据外媒报道,平均每2辆特斯拉纯电动车就需要一片6英寸SiC晶圆。单从需求来看,2020年如果不是新冠肺炎疫情带来销售及生产等多重变量,特斯拉于第一季度宣称6月底美国工厂Model 3及Model Y的年产能将达50万辆,上海工厂计划年产能达50万辆,总产能规模就达到100万辆。也就是说,特斯拉一年大约需要50万片6英寸碳化硅。而目前全球碳化硅晶圆总年产能在40万-60万片,特斯拉一家企业就能消耗掉当下全球碳化硅总产能。

此外,有分析指出,除了常规的需求将持续外,一系列因5G、Wi-Fi 6布局而衍生的新兴应用也会持续拉升相关的SiC元器件需求。

除了产能因素,制约SiC发展的还有技术和成本因素。

《福布斯》指出,硅材料长晶基本上只要3天时间即可长成一根晶棒,而碳化硅晶棒大约需要7天,由于长晶过程中要监测温度以及制程的稳定性,以免良率不佳,故时间拉长更增添长晶的难度。而一般的硅晶棒有200厘米的长度,但一根碳化硅的长晶棒只能长出2厘米,造成量产的困难。此外,碳化硅本身属于硬脆性材料,在使用传统的机械式切割晶圆划片时,极易产生崩边的情况。

据了解,目前市场上的碳化硅晶圆绝大部分是4英寸和6英寸,极少有厂商能生产8英寸SiC晶圆。而上述因素又导致碳化硅价格高昂,并且随着需求增加,碳化硅的价格多次上涨,应用和推广难度就更大了。