从一片片电芯开始,与泡棉、冷却片等组装成电池单元,再将电池单元堆垛成电池模块,最终组装形成整个电池系统……日前,记者有幸亲眼见识了新能源汽车动力电池系统的诞生过程。有趣的是,它们诞生的地点不是在动力电池供应商,而是在一家整车厂。

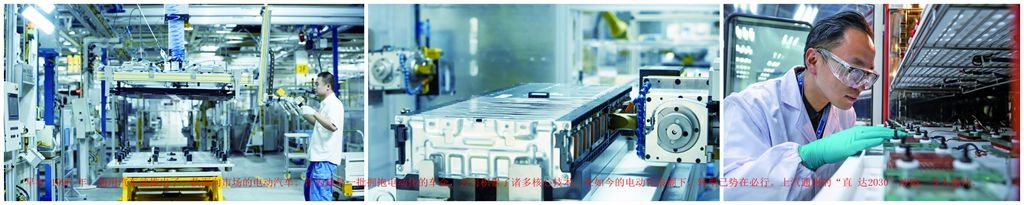

走进上汽通用汽车动力电池发展中心,别克微蓝7和微蓝6 PHEV搭载的三元锂离子电池组正在这里完成组装生产。“除了北美洲,这里是通用汽车全球第二家电池装配中心,集动力电池系统的设计、研发、测试、生产于一体,采用与通用汽车北美一致的、全球领先的组装工艺、技术标准和品控管理。”相关负责人告诉记者。

置身在这个3万多平方米的生产车间,看着一套套动力电池系统下线,让人不禁感叹:“在上汽通用,动力电池系统是自己研发生产的,不是供应商打包过来直接装配的。原来,上汽通用亮剑新能源汽车的底气,就在这里。”

“我们可以定制电芯”

“别看这一小片电芯,这里面的讲究可大了。”在通用汽车的电池实验室里,相关负责人手里拿着一片手机般大小、厚度还不到1厘米的电芯,向记者介绍起电芯的制造过程。

实验室里,制备电极浆料的混浆仪、测试浆料黏度和一致性的流变仪、压制电极片的压片机……大大小小的专业设备令人眼花缭乱。就是在这个实验室,从最原始的粉末材料开始,一片片电芯试制成形。

别克微蓝7和微蓝6 PHEV的动力电池采用的都是LG三元锂电芯,上汽通用只要具备电芯的检测能力就行了,为什么还要自己试制电芯?

“这样,我们就有能力提出上汽通用自己的标准,向供应商定制电芯了。”相关负责人说。深度参与电芯开发,让电池有了更好的性能。“别克微蓝7和微蓝6 PHEV选用的三元锂电芯,就是在LG化学领先的技术方案基础上,进一步优化了专属配方与设计,能量密度更高,寿命更长,并具有更好的温度适应性,这使得电池组循环寿命得到充分保障。”

据介绍,通用汽车在美国和中国都有独立的电池实验室,并在其中设立了自己的电池试制生产线,用于电池原型开发和各类型的试验认证。在每一款电池投放市场前,通用汽车会在电池实验室里进行3-5年的电芯验证与测试。目前,这个实验室能同时检测96个单体电池和6个电池包。未来,泛亚还将建立新的新能源汽车动力电池测试试验中心,进一步提升上汽通用的新能源汽车动力电池研发能力。

核心技术,亮剑的底气

在8月19日举行的通用汽车科技展望日中,上汽通用展现了转型的决心:2025年前,上汽通用将推出9款新能源车型,覆盖三大品牌以及主流车身型式。未来5年,通用在华推出的新车型中,将有40%以上为新能源车型。

核心技术,便是转型的底气所在。在关键的电池组模块设计、电芯级智能温度管理系统、三电系统安全、电池封装技术等领域,上汽通用拥有全球领先且完整的核心技术。

以微蓝6 PHEV电池组为例,在生产现场,记者看到,一个个面包片大小的电池单元中,每两个电芯之间都夹有冷却片,厚度仅为0.2毫米,上面布满了细如发丝的毛细液冷管道,冷却液就在毛细管道里流动,更高效地进行热量传导,有效保证了电芯性能的一致性。这是通用汽车拥有专利的片层液冷技术。

核心技术不只在设计上,还有工艺。“电芯正负极之间的连接,我们采用的是超声波焊接技术,通过高频摩擦将分子融合,减弱了撕裂风险。”电池生产线的负责人告诉记者,在视觉系统引导下,超声波焊接头能够准确定位,自动完成电芯正负极极耳的焊接,使电池模组形成通路。与此同时,每次焊接前,他们都会用机器以800N的力对已焊接的产品进行拉扯,确保焊接的可靠性、牢固性。

据介绍,目前上汽通用在上海金桥拥有4条动力电池生产线,其中两条已经投产,用于生产别克微蓝7和微蓝6 PHEV两款车型的动力电池。

热销的背后,“死磕自己”的高品质

在今年7月的新能源汽车销量榜上,别克微蓝6 PHEV的成绩很显眼,以月销3411辆排名第三。

产品热销的背后,实则是“死磕自己”所形成的高品质。记者看到,从电芯到电池单元,再到电池模组,每一道工序都有严苛的检测环节。“比如,在上料前,我们会对每片电芯进行开路电压测试。又如,无论是电池模组还是电池包,我们都会进行相应的冷却回路泄露测试。”现场生产人员介绍说。

据介绍,微蓝7和微蓝6 PHEV的电池通过挤压、碰撞、浸泡、火烧、过充、过放、短路、盐雾等10余类极限试验。其中,振动试验时长是国标的9倍,高低温交变试验时间是国标的10倍,腐蚀强度试验时长达到国标的12倍,并在温差范围为-40℃-85℃的环境舱内,模拟极热、极寒、高海拔地区的使用工况,确保电池结构安全。

“我们的电池包在水下1米浸泡30分钟都不会有问题。”相关负责人说。

100%自动化,智能追溯关键零件

上料、装配、运输、测试……现场,机械臂迅速运转,动力电池生产有条不紊地运行着,却很少看见操作工人。据介绍,在电芯堆垛和电池模组装配过程中,全线工艺操作都由机器人或机械手智能完成,自动化率达到了100%,避免人工操作带来的安全风险,确保每个电池模组产品的一致性,提升了电池的质量可靠性。

在自动化的基础上,更有数字化技术的应用。生产线上,每片电芯上都有二维码。工作人员告诉记者,通过扫描二维码,就能查询每片电芯的出厂时间和出厂电压。“出厂时间可以精确到几分几秒,同时还能知道从哪个工位下线。”他说,“不仅是电芯,模组堆叠电子元件、高压线束等每一个关键零部件都有完备的产品信息追溯系统,拥有各自的‘身份证’,可精准进行后续追溯。”