现在常被提及的“数字化工厂”只是“智能制造”的一个组成部分。在智能制造之下,传统的制造流程将被重组,其最终目的是要实现产品的智能化。其中个性化的客户需求与设计,供应商和制造商之间的信息接入与共享,售后服务的快速响应等环节与数字化工厂一起,成为智能制造非常关键的组成部分。

数字化工厂核心特点

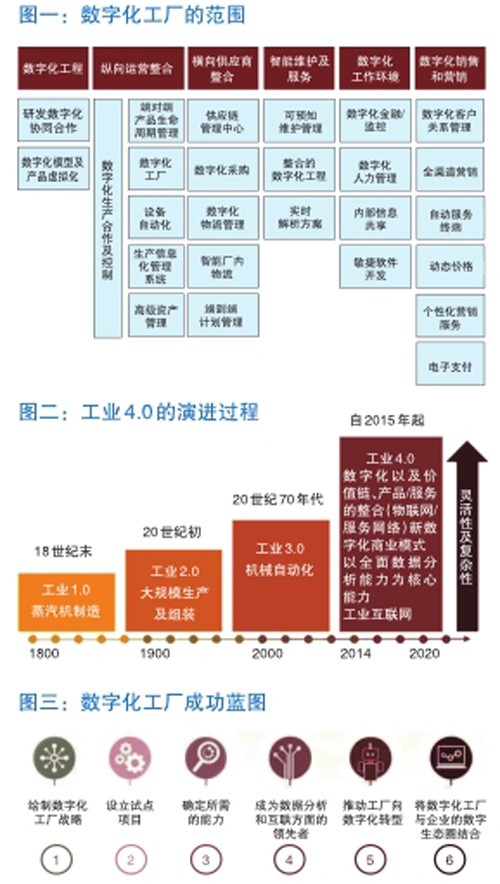

数字化工厂不仅可以覆盖从研发到售后的各个业务环节,也可以拓展到横向的供应商管理领域(图一)。

数字化可以让制造型企业从根本上改头换面。数字化工厂的核心特点是:产品的智能化、生产的自动化、信息流和物资流合一。目前,从世界范围来看,还没有一家企业宣布建成一座完全数字化的工厂。西门子虽然在全球有样板工厂,但还没有在全球范围内进行全面推广。

领先的制造型企业正采用一系列的先进技术实现生产乃至整条供应链的数字化。这些技术包括大数据分析解决方案、端至端的实时规划和互联、自控系统、数字孪生等。凭借这些技术,效率得以提升,企业能够批量生产高度定制化的产品。然而,想要完全发挥数字化的潜力,企业仍需要与主要供应商和大客户实时互联。

总体来说,制造业数字化转型在中国还刚刚起步(图二)。未来的数字化工厂首先是基于重新设计的生产流程、供应链管理流程、产品再设计,以及数据收集、分析和决策系统。它需要形成一个标准,自动化设备需要接入这样的生产体系:第一,需要具备功能和应用场景的丰富化,满足生产需求;第二,满足信息采集的需求,这里的信息包括产品信息和操作信息;第三,要在实现标准化生产的同时(工序工艺的标准化、零部件的标准化)保留一定的生产柔性;最后,自动化社会的使用界面友好、维修养护费用较低、调试简单等特性也会加快此类设备的普及。

大多数企业并不能明确阐述他们希望中的数字化工厂,而是寄希望于有现成的智能化工厂定义,能够毫不费力地直接照搬。

转型之中的四大挑战

挑战一:缺乏整体性的战略规划。我们观察到不少项目由于缺乏整体性的战略规划,导致对未来数字化的具体需求不甚明晰;对企业当前数字化水平认知不足,从而无法客观地判断两者之间的差距,确定所需补强的能力。

许多中国企业从软件(技术)和硬件(设备)的角度考虑数字化工厂的开发建设,依靠内部经验丰富的工程师和专业人员与外部供应商合作,通过对各类解决方案的整合来实现生产线上特定环节的自动化和跟踪。此举虽然有效,但在很多情况下并未解决“为什么要建设数字化工厂”这个根本性的战略层面问题。

挑战二:无法走出效益的狭义误区。在某些特定的行业,尤其是在离散制造领域,数字化和自动化的程度取决于当前的基础设施、所生产的产品以及整个生产流程。要实现高度数字化或自动化,技术方面可能需要很长时间的积累方才可行。而从成本效益角度考虑,收回投资也需要很长一段时间。因此,如果纯粹从投资回报的角度考虑效益问题,将使得企业在面对数字化工厂时踌躇不前。

挑战三:没有对技术进行全盘考虑。在部分较为传统的行业中,中国企业争相计划实现数字化工厂的跨越式发展。但是工厂车间里的设备落后,难以实时抓取和传输数据,是中国企业不得不面对的主要问题。同时,中国企业往往更注重单体设备的自动化率,却忽略了生产体系是一个有机的整体,而且在企业资源计划(ERP)、制造执行系统(MES)和产品生命周期管理(PLM)等不同系统之间的打通和整合方面也有待改进,能做到不同工厂之间互联的更是凤毛麟角。

因此,企业需要根据自身的数字化工厂战略制订技术路线图,分阶段地推行各种技术转型举措,从而将实施的风险降至最低,避免对业务和运营造成冲击。

挑战四:人才仍是瓶颈。过去单一领域的专才将不再适用,取而代之的将是横跨多领域、学习能力更强、懂得数字化交付的复合型人才。除了教育机制,职业培训课程本身也需要做出调整,实现课程培训的标准化,并在商业、自然科学和工程等传统领域加大人才培养力度,培育出熟练掌握数据分析、产品管理、项目管理、IT架构或者信息安全的跨学科数字化工程师。

由于数字化工厂的转型需要多部门协调,往往需要顶层决策者对数字有着较强的决心和较深的认识,能够指导整个企业制订数字化战略,带领企业顺利度过转型期,打造出成功的数字化工厂。

工厂数字化转型蓝图

我们制订了一套由六个环节组成的蓝图,协助企业制订或优化路线图,成功应对通向数字化工厂和工业4.0道路上的各项挑战(图三)。

1.制订一套连贯的战略绝对是重中之重。数字化工厂涉及不同技术的采用,许多技术很容易临时仓促上马。对于各项技术如何匹配整体战略和运营目标,企业需要有明确的想法;数字化愿景也应该涵盖整个组织,让数字化工厂发挥“1+1>2”的作用。

2.在初始阶段,通过试点,企业能发现最适合自身的方式,将速赢的成效展现给整个组织并获得他们的认可,进而争取到资金用于大规模的推广。在主要的生产设备上安装传感器和执行装置,或者使用数据分析来探索预测性维护方案,也能取得初步的成效。企业还可以在特定的工厂中实现特定产品线的数字化,将其作为不断学习和优化的契机。

3.应该根据试点中汲取的经验,从组织、人才、流程和技术四个战略的维度,结合企业的生产战略和整体业务目标,详细勾勒出数字化工厂所聚焦的能力以及工厂体系的架构。

4.流程及质量改善、资源管理、预防性维护。在数字化工厂内部,这些解决方案几乎总是与互联息息相关。传感器协助收集数据,在信息层进行分析,然后传回联网的物流设施和生产设备,实时调整生产。

5.数字化环境的培育必须要有领导层的全力支持。高层必须将数字化工厂战略视为工作的重点,加快项目的审批流程,从而让数字化团队加快推进转型进程。同时,其还需要设计简练的汇报渠道,确保数字化团队侧重于各类增值活动,而不是疲于应付各类行政要求。

6.许多企业都将精力集中在各个工厂内部的纵向整合。在工厂内部实现MES系统和ERP系统的连接,确实能实现显著的改善。但作为数字化生态体系中的一部分,数字化工厂应该发挥更大的作用。

当企业横向地将整条供应链上的供应商和客户信息与数字化工厂进行整合时,将能带来更大的效率提升。如果企业能在产品中整合数字化功能,就有可能打造出一系列的服务,将抽象的数据转化成具体的价值。生产流程本身也能通过多种途径将收集起来的数据转化为收入。

在数字化工厂的深远影响下,企业能够拓展,甚至是彻底改变目前的业务模式,不再只是注重生产环节,还能有机会在利润丰厚的售后市场中扩大份额,提升利润率,并进军全新的业务领域。