因为能在成本优化与定制服务上远超以往任何一种生产形式,制造业有着想要实现工业4.0的强烈决心,可工业4.0的定义却是那么宽泛而模糊。

工业4.0到底是什么?也许你不相信,即使是提出工业4.0这个说法的德国人自己也不能够给它下个明确的定义。

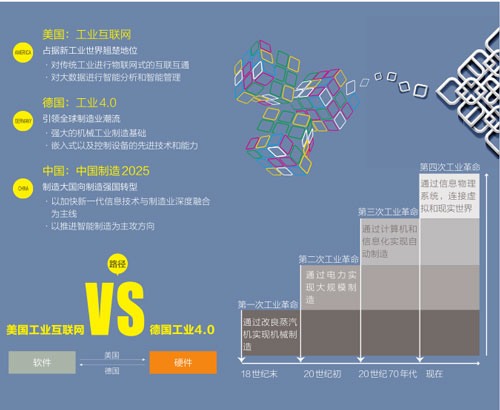

想要搞明白4.0的工业是什么,就得先复习一下1.0、2.0和3.0版本的工业是什么。工业1.0,也就是第一次工业革命,是以英国为主导,以瓦特改良蒸汽机为标志,进入机械化生产的时代。第二次工业革命,是以美国和德国为主导、以西门子改良发电机,戴姆勒发明内燃机为起点,进入电气化自动化生产的时代。第三次工业革命,是以美国为主导,以计算机和信息化的推广为开端,进入电子信息化的时代。

前三次工业革命中,有两次由美国参与领导。而现在已经进入了移动互联网时代,当美国互联网巨头开始纷纷将触角伸向工业领域时,德国人坐不住了。2013年,德国在汉诺威工业博览会上正式推出名为“工业4.0”的战略计划,努力想要实现实体工业生产与虚拟数字世界的无缝对接,并意图引领第四次工业革命。

那么,这个能让德国对抗美国的工业4.0到底是什么?

100个人眼里的100个工业4.0

工业4.0显然不是一个简单的名词解释,现在来看,它更像是一堆新鲜名词排列组合之后得出的一份份解决方案。

没人能够给工业4.0下个清晰的定义,但是波士顿咨询公司已经明确了共有九大支柱技术来组成工业4.0的内核,这一观点已逐渐取得了行业的多数认同。

概括地说,这些技术包括互联网时代的三大底层基础设施(工业物联网、云计算、工业大数据)、两大硬件技术(工业机器人、3D打印)、两大软件支持(知识工作自动化、工业网络安全),以及面向未来的两大终极技术(虚拟现实、人工智能)。

这么多技术凝聚在一起,就像一个巨大的9面甚至更多面的魔方,两两结合就能拼凑出不同的图景。不同领域的人受自己所处行业的影响,看见魔方的那一面也有所不同。因而,每个人心中的工业4.0定义和应用场景也都有所不同。

根据咨询公司罗兰贝格的分析,工业4.0是拥抱了数字化技术的工业。数字系统可以让企业将机器、存储系统,以及运营资本在全球网络中连接起来,并进行信息分享。这些互相连接的系统还可以独立地自我管理,工作效率更高,识别错误的速度也更快。

在上汽集团信息战略和系统支持部的金忠孝博士看来,智能化是工业4.0之魂。工业4.0的目标是建立一个数字化、个性化的生产模式。在这种模式中,传统的行业界限将消失,并会产生各种新的活动领域和合作形式。所以,工业4.0对智能化的要求涵盖更广,涉及机器感知、规划、决策,以及人机交互等方面,而这些领域都是人工智能技术的重点研究方向。

新松机器人自动化股份有限公司总裁曲道奎觉得,资源集成和模式创新是工业4.0的根本。现在的企业如果还走原来“闭门造车”发展模式的老路,是走不通的。在工业4.0时代,更需要在模式上创新,否则最终还得沦为高端产业链里面的低端生产商。

有人说,在100个人眼里,会有100个工业4.0。也有人不同意,直接把这个数字放大了10倍。

德、美能在工业4.0的高地上会师吗?

数字化、人工智能、整合、创新……既然工业4.0的概念宽泛得说不清,那么能否用和德国同处全球制造产业链第一阵营的美国所提出的工业互联网来解释工业4.0呢?

德国的工业4.0和美国的工业互联网还是有一定区别的,但是两者殊途同归。

首先,美、德的相似之处在于,两国智能制造的三大要素都很相似,有工业云,有应用,还有智能机器。这三大要素和衔接端口、互联的网络一起,共同构成了一个生态系统。

不同之处在于,美国是自上而下地优化自己的制造系统。依托自己在ICT(信息、通信和技术),特别是互联网领域的优势和其基础科研相结合,希望通过软服务和互联网开放的理念打造整个生态。美国围绕着软服务的基础实现硬制造,最终的目的是控制制造业领域的上下端口,掌控整个生态圈。

德国则相反,它是自下而上地优化制造系统,是依托强大的具有优势的工业体系,然后再叠加新的信息技术。最终的目的是进一步强化德国在制造业领域的优势,尤其是在诸多硬件标准上保持它的主导权。

同时,它们也相互借鉴。德国正在逐渐引入一些软服务,而美国在软服务中引入了一些硬制造。

简单归纳起来,就是美国人是以智能为核心,德国人则是以制造为基础,但两者最终的目标和方向都是一致的。

不是所有的中国制造业都适合工业4.0

美国和德国用相反的逻辑路径朝着同一个目标奔跑。也想在那个目标达阵的中国,将用何种方式转型工业呢?

财经作家吴晓波在去年发表了一篇题为《去日本买只马桶盖》的文章,通过中国游客去日本“暴买”马桶盖和电饭煲的现象,点出了中国制造业目前的困局,瞬间引发热议。此后,“马桶盖现象”成为了中国制造业的标签——中国的低端产能过剩,是工业大国,但不是工业强国。

这种“马桶盖现象”是在德、美、日等工业强国都找不到的,也是中国制造业在学习工业4.0的过程中面临的最大问题。

中国制造业不缺少学习工业4.0的热情。在德国汉诺威工业博览会上,前去观展的中国企业家一年比一年多,不少人抱着“我这次去德国引进一条工业4.0的流水线”的想法前去取经。但这个想法本身就是错误的。

西门子亚太区管理委员博乐仁表示,“如何造一个工业4.0工厂”这个问题本身就是不对的。因为工业4.0涵盖了一系列生产附加值的步骤,包括产品管理、工程、制造、供应链、物流链等,需要改变整个流程来降低成本,提升效率。

西门子的安贝格工厂是工业4.0工厂的教科书,只要谈到工业4.0,就绕不开安贝格工厂。可即便如此,西门子也没有革命性地对所有的业务进行“一股脑”地改造。博乐仁说:“工业4.0需要一套标准化的体系来实现,需要一个数据平台来支撑,如果只想让整个生产过程中的一小个环节实现工业4.0,那这个工程就太浩大了。”

中国可能会有一部分新兴产业率先实现工业4.0。比如那个最著名的“黑灯工厂”,在新松机器人自动化股份有限公司的工厂,机器人满车间来回穿梭,根据指令到仓库取货,将其搬运到工位上,然后由机械手装配零部件。此后的喷涂、烘干、检测、成品入库全部由机器人完成。这个工厂即便是在夜间关着灯也照样能从事生产。他们生产的工业机器人能够帮助企业打造一个智能制造的工厂,从而迈向工业4.0。而新松自己的工厂,也早已实现了机器人造机器人的场景。

至于其他一些仍在沿用传统生产模式的企业,例如中国很多中小企业目前还处于工业2.0阶段,连3.0都没有完成,谈何4.0?以博世洪堡物流中心为例,工业4.0时代的物流系统是用射频技术,加上一个射频芯片,不用人工扫码,就能掌握一箱货品走到什么地方。但是有的企业如今连条形码都没有,能够先通过条形码建立初步的系统,就是很大的进步了。

从最基础的方面来说,实现工业4.0首先需要建立一套标准化的体系和可以衔接的端口,而这正是中国制造业最薄弱的环节。再先进的技术也绕不开生产规范化、人员技能水平这两大基本课题。一流企业卖标准,二流企业卖技术,三流企业卖产品。如果中国没有把最基本的课题解决掉,那么中国制造业仍旧很难在工业4.0阶段实现赶超。

复旦大学产业发展研究中心主任寇宗来教授曾经表示,“经济学里有一种说法:最先进的不一定是最好的。也就是说,要采用适合企业实际情况的技术。所以企业一定要量力而行,既要看到未来发展的前景,也要注意到自身发展的阶段,不能太超前。”

所以,不是所有的工业都适合立刻去搞工业4.0的,不同的企业要考虑不同特点应对工业4.0,而不是照搬。

汽车产业或将成为中国工业4.0的先锋

汽车工业的信息化程度一直走在所有工业领域的前列,而且和工业4.0的九大技术支柱都能产生或多或少的联系。如果说有哪些企业能率先完成工业4.0的升级蜕变,那么汽车企业肯定包含其中。

特斯拉是全球少见的能够兼具“智能产品+智能生产”的企业,也是工业4.0时代所呼唤的企业的雏形。特斯拉的个性化定制服务是汽车制造商中的佼佼者,消费者可以在订车时自定义车身颜色、车顶、轮毂、内饰,甚至能够加装一款软件以实现怠速。

而传统车企在工业转型的过程中也做得不差。占地仅50万平方米的宝马莱比锡工厂有700台机器人,处处可见机器人在精准、高效地运转,整个车间里几乎看不到人类员工。工厂各处都布满了数不清的传感器,收集着各种生产数据和参数。同时,每台机器人背后都有一套复杂的生产编程软件及设备控制的工业电脑,所有这些组成了一个看不见的高度复杂的电子网络体系,让宝马莱比锡工厂的物流得以智能化,生产线得以高度柔性化。

这样兼备标准化、模块化和数字化的工厂不仅能做到车型按订单生产和混线生产,还能在不损失生产节拍和品质的前提下,让每辆车能够按照消费者的意愿实现个性化定制。

至此,工业4.0的两大优点——成本优化与定制服务在汽车制造工厂里已经完成了一个。宝马方面坦言,这样的定制化生产是亏本的,但这是工业4.0时代的大势所趋,所以他们愿意提供这样的服务。

对于中国来说,这显然是一个鼓舞人心的好消息,毕竟中国的部分工业已经堪堪完成了工业3.0;正在向工业4.0迈进的制造业中,汽车工业恰在其中。工业4.0这个魔方能不能转出一个漂亮的中国结图案?中国的汽车产业或将成为第一个验证者。